熱溶解積層法

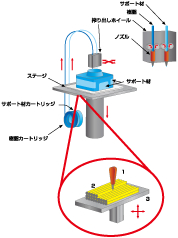

熱溶解積層法では、熱可塑性樹脂を加熱し、ステージ上で積層させ、ちょうどホイップクリームの要領で、ノズルから線上に樹脂を積み重ねて造形していきます。

近年普及してきている、オフィスに設置できる大きさの3Dプリンターは、この熱溶解積層方式かインクジェット方式が主流であり、デザイン、設計事務所等での導入が増えています。ABS樹脂やPC樹脂などエンプラを用いることができ、後加工性も高く汎用性の高い試作法です。

また、樹脂とサポート材を組み合わせることで、駆動部品も成形可能になります。例えばチェーンやベアリングといったような試作も可能です。(※成形後にサポート材の除去が必要)

ただし線上の溶融した樹脂を積み上げるため、ピッチの精度や成形後の表面仕上がりの点では光造形や粉末積層法には及びません。

3D CADから出力したSTLデータを読み込み、確認。

STLデータから自動的に造形用モデルデータ、サポートデータを作成。

視覚的にモデル部分とサポート部分を確認。

サポートを溶解または剥離し、モデルが完成。

熱溶解積層の造形プロセスでは、カートリッジ式の材料を用いることがほとんどです。カートリッジの中に、線上の樹脂が収められており、樹脂を順に繰り出して加熱の後、ノズルから樹脂を押し出していきます。

試作手法の概念図

押し出された樹脂がステージ上に順に堆積し、層状になって造形物が作られていきます。

注意しなければならない事は、押し出された樹脂は空気中で冷却されるため、微妙な温度差により構造上、各層の接着面が他の造形法に比べ粗くなることです。またカートリッジの線状の樹脂をそのまま押し出すので積層ピッチが他の造形法よりも制限されます。

②使用できる樹脂の種類が多い

③精度や仕上げが比較的粗い