真空注型

真空注型とは、樹脂成形技術の一種であり、短時間で小ロットの樹脂成形部品を得るための手法です。

射出成形が、加熱した樹脂を金属型に高圧で充填するのに対し、真空注型は真空引きした空間内で型に加熱したウレタン樹脂を流し込んで成形します。

射出成形と違い、型が高圧力に耐える必要がないのでシリコンなど柔らかい素材を型として用いることができ、安価かつスピーディーに型を得ることが出来ます。

すでに完成品がある場合や、光造形等による造形品があれば、それを元にシリコン型を取ることができます。シリコン型は一般に十数回のショットに耐えますので、試作品を多数個得たい場合に真空注型が強みを発揮すると言えます。

光造形などの一品試作の手法では多数個の試作には向きませんが、真空注型と組み合わせると小~中ロットの試作品を安価に製作することができます。

主要なメーカーとしてSLMソリューション社、メットジャパン社、ジャノメミシンなどが挙げられます。これらの会社が装置を製造販売する一方で、原理が単純なため、真空ポンプを用いて装置を自作する工場も多いようです。

②使用できる樹脂の種類多

③射出成形とほぼ同じ精度

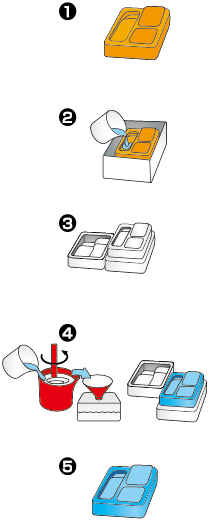

試作手法の概念図

初めにマスターを製作します。金属、木型樹脂など材質は問いません。

型枠の中にマスターをセットし、シリコンを注入します。

シリコン型をカットし、マスターを取り出します。

注型材料の主剤、硬化剤を真空減低下で混合の後、シリコンに注入。注入後は装置より取り出し、乾燥炉にて硬化を待ちます。

硬化後、型から取り出し、ゲート口の処理、必要に応じて塗装やメッキなどの仕上げ処理を行い、試作品の完成です。